Weiterer Quantensprung bei werkseitiger Vorfertigung

FischerHaus gibt neidlos zu, dass es da jemanden gibt, der präziser, schneller und noch zuverlässiger arbeiten kann als zwölf versierte FischerHäuslern zusammen: Nämlich die neue Dach- und Decken-Anlage, die für das Oberpfälzer Unternehmen das Thema „Digitalisierung am Bau“ auf eine neue, noch höhere Stufe gehoben hat. Mit einem bemerkenswerten Plus an Möglichkeiten und Wirtschaftlichkeit.

Häuser aus Holzständerbauweise bestechen seit Jahrhunderten durch angenehmes Wohnklima, lange Lebensdauer und schnelle Bauzeit. In Zeiten des Building Information Modelling (BIM) mit einem maximalen Grad an Vorfertigung der Wände (millimetergenau präzise im trockenen Werk) kamen die Themen Effizienz und exzellente Wärmedämmung dazu. Mit der neuen Anlage, die Anfang des Jahres in den Betrieb ging, geht FischerHaus nun einen wahrhaft konstruktiven Schritt weiter.

Die neue Anlage ist auf vier Tischen in der Lage, im Wechsel zueinander Dach- und Deckenelemente in einer optimierten Linie zu fertigen. Der Vorteil für Kunden und Unternehmen gleichermaßen: Noch mehr Vorproduktion, wesentlich wirtschaftlicheres Verfahren, höhere Geschwindigkeit, weniger Verschnitt und Abfall, noch bessere CO2-Bilanz und last but not least eine unbestechliche, stets gleichbleibende Präzision, die jedes handwerkliche Geschick übertrifft.

Und das geht so:

- Tisch 1: Die CNC-Steuerung positioniert die Balken anhand der Vorgaben aus dem Konstruktionsprogramm.

- Tisch 2: Mit dem „Zauberteppich“ und dem Wendemechanismus erhalten zusammengefügte Elemente auf beiden Seiten ihre Dämmung.

- Tisch 3 und 4: Latten und OSB-Platten setzt die Maschine präzise und fixiert sie stabil.

Die Multifunktionsbrücke in der Mitte bedient alle vier Tische, legt automatisch Ausbaulatten und Dachlatten auf und fixiert sie mit 2 CNC Nagelgeräten. Von den Tischen laufen Elemente von 2,5 x 12 m und einer maximalen Höhe von 50 cm. Damit können die Dächer der Zukunft gebaut und gedämmt werden sowie auch Decken mit höheren Spannweiten für Kindergärten und den Wohnungsbau.

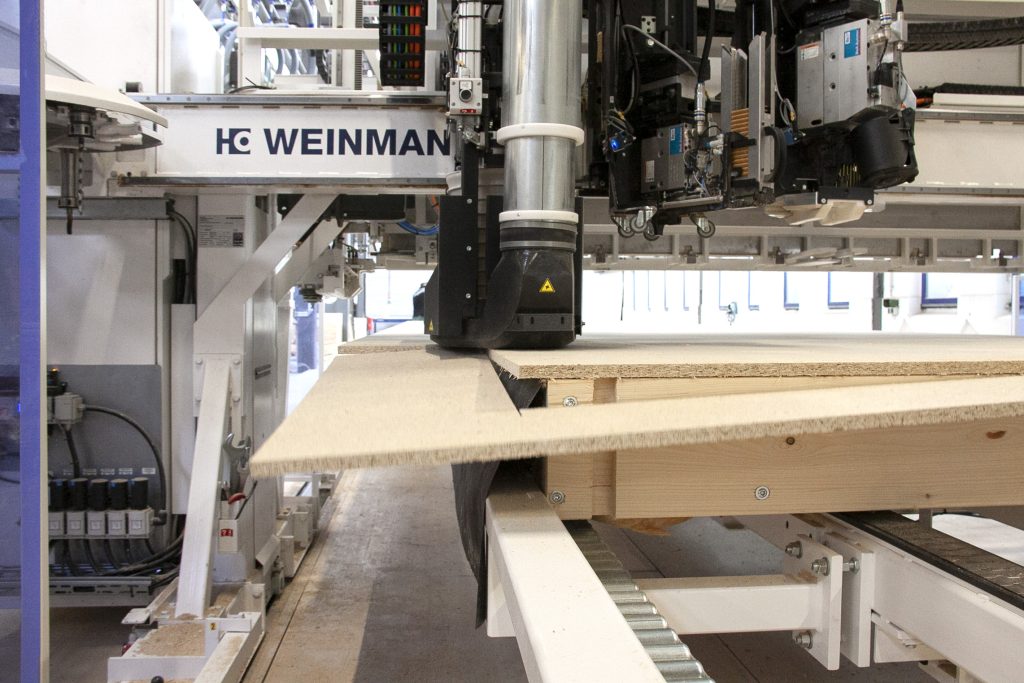

Der 12-fach Werkzeugwechsler ist der Stahl gewordene Traum vieler Schreiner und Zimmerleute. Mit integrierter Säge, diversen Fräsen und Bohrern setzt er alle Details aus dem 3D-Modell ultrapräzise in Rekordgeschwindigkeit um. Attraktive, zusätzliche Produkte wie eine makellos gefräste Kehlbalkenlage ergänzen dank der Investition nun das FischerHaus-Portfolio. Ergonomische Hubhilfen ermöglichen, dass ein Mitarbeiter Handgriffe verrichten kann, wozu es bislang eines zweiten Paars Hände bedufte.

Die neue Maschine ist wenige Monate nach Inbetriebnahme bereits auf 70 % der geplanten Leistung.

„Wir haben bereits heute eine Taktzeit von 30 Minuten pro Tisch erreicht, das sucht auf dem Markt seinesgleichen“, sagt der technische Leiter von FischerHaus.

Die historische Produktionshalle hat mit der neuen Hightech Dach-/Deckenstraße einen weiteren wichtigen Schritt in die Zukunft getan. Fünf Mitarbeiter erledigen nun im Werk Aufgaben, für die der Zimmerer auf der Baustelle ein Dutzend Arbeitskräfte benötigen würde – sowie gutes Wetter und ein Höchstmaß an handwerklichem Geschick und deutlich mehr Zeit. Die freigewordenen Kapazitäten setzen die FischerHäusler für noch mehr Kundennutzen ein: Daher bauen sie jetzt bereits im Werk sogar die Dachfenster ein und fertigen zusätzlich ca. 300 Kehlbalkenelemente pro Jahr im Werk. Ferner montiert FischerHaus nun sogar selbst die PV-Anlagen gleich beim Stellen des Hauses. Kürzere Transportwege, eine harmonische Zusammenfassung der Themen Dach und Decke sowie optimierte Prozesse über die CNC Multifunktionsbrücke erhöhen die Kapazitäten deutlich. Und das ist gut so.

Dazu kommt ein erfolgreiches Joint Venture mit der Firmenfamilie FUCHS, mit der nicht nur die familiäre Bindung über FischerHaus-Inhaberin Barbara Fuchs besteht. Mit den Beton-Spezialisten der Schwester-Firmen realisiert FischerHaus große Wohnanlagen (tragende Innenwände aus Beton, dämmende Außenwände aus Holz) wie jüngst am Röthenweg in Roth oder soeben in Wolkersdorf bei Schwabach. Die FUCHS.Holzhybrid-Bauweise erfreut sich ebenfalls steigender Beliebtheit – die Energiesparsamkeit und diverse staatliche Fördermöglichkeiten ergänzen sich mit hervorragenden Wohneigenschaften.

Zur Einweihung der Anlage schaute auch der bayerische Finanzminister Albert Füracker vorbei. Er lobte die unternehmerische Weitsicht der Familie Fuchs, gerade in Zeiten, in denen die Branche über gestiegene Zinsen klagt, antizyklisch zu investieren.„Ein Holzhaus von heute, das ist nach unserem Verständnis ein Hightech-Produkt“, sagt Markus Leppin, der vor vielen Jahren einmal Schreiner gelernt hat.

Das Erfolgsrezept von FischerHaus beruht auf dem, was Autobauer „mass customization“ nennen: Der Kunde kann ein Produkt aus qualitativ hochwertigen Komponenten nach individuellen Wünschen zu einem ganz einzigartigen Ergebnis konfigurieren – kombiniert mit den wirtschaftlichen und geschwindigkeitsmäßigen Vorteilen der Serienfertigung. „Es war zwar einiges an Arbeit, sämtliche Daten der Dach- und Deckenfertigung zu digitalisieren“, so Markus Leppin, Dozent an der TU Rosenheim. Etliche Bachelor- und Masterarbeiten der TH Rosenheim stecken in der erfolgreichen Einbindung in den Produktions-Workflow sowie in die dazugehörige Logistik.

„Holzständerbau ist eine der traditionsreichsten Formen des Hausbaus. Überlieferung heißt aber, die gewachsenen Erkenntnisse stets in die neue Zeit zu transformieren und mit den neuen Errungenschaften bestmöglich zu kombinieren. So wird ein FischerHaus draus“, kommentiert Inhaberin Barbara Fuchs.